Introducción del agitador de tanque

Un agitador de tanque es un dispositivo utilizado en procesos industriales para mezclar o agitar el contenido de un tanque o recipiente. Se utiliza comúnmente en industrias como la de procesamiento químico, farmacéutica, de alimentos y bebidas y de tratamiento de agua.

El objetivo principal de un agitador de tanque es promover la mezcla y garantizar la uniformidad del líquido o lodo dentro del tanque. Ayuda a prevenir la sedimentación de sólidos, mantiene la distribución de temperatura deseada, ayuda en reacciones químicas y facilita la transferencia de calor o masa entre el contenido del tanque y el agitador.

Los agitadores de tanque generalmente consisten en un impulsor o paleta giratoria que crea turbulencia y movimiento de fluido dentro del tanque. El impulsor es accionado por un motor, que puede montarse encima del tanque o externamente. El diseño del impulsor puede variar según la aplicación específica y las características de la mezcla que se agita. Algunos tipos comunes de impulsores incluyen diseños de flujo axial, flujo radial y flujo mixto.

Como uno de los fabricantes de agitadores de tanque más profesionales de China, el equipo profesional de SeFluid se ha dedicado a diseñar y fabricar el agitador de tanque más adecuado y eficiente para los usuarios durante muchos años. Con una respuesta rápida y un servicio oportuno, brindamos diversas soluciones y servicios personalizados para clientes de todo el mundo y nos hemos ganado una gran confianza por parte de ellos.

Tipos de montaje de agitador de tanque

Los agitadores se pueden clasificar según su configuración de montaje. Los tipos más comunes son:

- Agitadores montados en la parte superior: Estos agitadores se montan en la parte superior del tanque y generalmente se usan para fluidos de baja viscosidad. Pueden ser de tipo fijo o giratorio y son adecuados para aplicaciones de mezcla, suspensión o circulación.

- Agitadores de montaje lateral: Estos agitadores están montados en el costado del tanque y se usan comúnmente para tanques más grandes o cuando no es posible la entrada superior. Los agitadores de montaje lateral se utilizan a menudo para mezclar fluidos viscosos o de alta densidad, donde se requiere cizallamiento adicional.

- Agitadores montados en la parte inferior: Estos agitadores están montados en el fondo del tanque y se utilizan para mezclar sólidos sedimentados o lodos. Están diseñados para agitar el contenido desde el fondo y mantenerlo en suspensión.

Especificación

Fuerza: 1.5-100 kw

Capacidad: 1.5-110 m³/h

Material: SS304/SS316

RPM: 0-2930

Estructura del agitador de tanque

La estructura de un agitador de tanque puede variar según el diseño específico y los requisitos de la aplicación. Sin embargo, los componentes básicos de un agitador de tanque suelen incluir:

- Motor: El motor es la principal fuente de energía del agitador y proporciona la fuerza de rotación para impulsar el impulsor. El motor puede ser eléctrico, hidráulico o neumático, según la aplicación y la fuente de energía disponible.

- Eje: El eje conecta el motor al impulsor y transmite el movimiento de rotación. Suele estar fabricado de un material fuerte y resistente a la corrosión como el acero inoxidable.

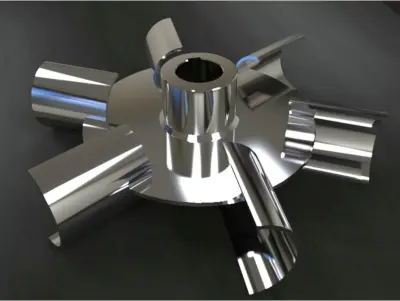

- Impulso: El impulsor es el componente giratorio responsable de crear el movimiento del fluido y la mezcla dentro del tanque. Puede tener varios diseños, como flujo axial, flujo radial o flujo mixto, según los requisitos específicos de la aplicación. Las palas del impulsor están diseñadas para generar turbulencia, cizallamiento y circulación, promoviendo una mezcla efectiva del contenido del tanque.

- Estructura de soporte: El agitador suele estar sostenido por un armazón o estructura de montaje que mantiene el motor y el eje en su lugar. La estructura de soporte se puede fijar a la parte superior, lateral o inferior del tanque, según el tipo de agitador y la configuración de montaje.

- Mecanismo de sellado: En algunos casos, se emplea un mecanismo de sellado para evitar fugas del contenido del tanque a lo largo del eje. Esto es particularmente importante cuando el tanque contiene sustancias peligrosas o corrosivas. Las opciones de sellado pueden incluir sellos de empaque, sellos mecánicos u otras disposiciones de sellado especializadas.

- Controles e Instrumentación: Los agitadores pueden estar equipados con controles y sistemas de instrumentación para monitorear y regular el proceso de agitación. Esto puede incluir control de velocidad, detección de par, sensores de temperatura y sensores de nivel para optimizar la operación de mezcla.

Es importante tener en cuenta que el diseño y las características específicas de un agitador de tanque pueden variar ampliamente dependiendo de factores como el tamaño del tanque, las características del fluido que se agita y los requisitos específicos de la industria. Se pueden incorporar personalizaciones y componentes adicionales para satisfacer las necesidades únicas de diferentes aplicaciones.

Forma del impulsor del agitador del tanque

La forma del impulsor de un agitador de tanque juega un papel crucial en la determinación del rendimiento y la eficiencia de la mezcla. Se utilizan diferentes diseños de impulsor según los requisitos específicos de la aplicación y las características del fluido que se agita. A continuación se muestran algunas formas de impulsor de uso común:

- Impulsor de flujo radial: Este tipo de impulsor consta de palas que se extienden radialmente desde el centro del impulsor. Promueve patrones de flujo radial, creando un fuerte movimiento de fluido hacia afuera y hacia adentro. Los impulsores de flujo radial son eficaces en aplicaciones que requieren altos caudales y una mezcla eficiente de fluidos de baja viscosidad.

- Impulsor de flujo axial: Los impulsores de flujo axial tienen palas en ángulo paralelo al eje del eje. Generan patrones de flujo axial, donde el fluido se mueve paralelo al eje. Los impulsores de flujo axial son adecuados para aplicaciones que requieren una mezcla eficiente de fluidos de alta viscosidad o cuando se desea un flujo axial fuerte.

- Impulsor de flujo mixto: Los impulsores de flujo mixto combinan las características de los impulsores de flujo radial y axial. Tienen palas en ángulo radial y axial, combinando las ventajas de ambos patrones de flujo. Los impulsores de flujo mixto ofrecen buena circulación y eficiencia de mezcla para una amplia gama de viscosidades de fluidos.

- Impulsor de hélice: Los impulsores de hélice se parecen a las palas de una hélice y se usan comúnmente para fluidos de baja viscosidad. Generan un alto caudal y producen una buena cantidad de flujo axial. Los impulsores de hélice se utilizan a menudo en aplicaciones que requieren mezcla, suspensión de sólidos o circulación.

- Impulsor de turbina: Los impulsores de turbina tienen un diseño plano y ancho, con múltiples álabes curvos. Se utilizan comúnmente para fluidos de alta viscosidad o no newtonianos. Los impulsores de turbina proporcionan una fuerte acción de bombeo y fuerzas de corte, asegurando una mezcla y dispersión efectiva de fluidos viscosos.

- Impulsor de paleta: Los impulsores de paletas constan de palas planas que se extienden radialmente desde el cubo del impulsor. Son adecuados para aplicaciones de bajo cizallamiento y a menudo se utilizan para procesos de mezcla suave, suspensión sólida o transferencia de calor.

Es importante seleccionar la forma adecuada del impulsor en función de factores como la viscosidad del fluido, el patrón de flujo deseado, la intensidad de la mezcla y los requisitos específicos del proceso. También se pueden desarrollar diseños de impulsores personalizados para satisfacer necesidades de aplicaciones únicas.

Diseño de agitador de tanque

El diseño de un agitador de tanque tiene en cuenta varios factores para garantizar una mezcla y un rendimiento eficientes. A continuación se detallan algunos aspectos clave considerados durante el proceso de diseño:

- Tamaño y geometría del tanque: El tamaño y la geometría del tanque juegan un papel importante a la hora de determinar el diseño del agitador. El agitador debe tener el tamaño adecuado para adaptarse a las dimensiones del tanque, teniendo en cuenta factores como el volumen del tanque, la relación de aspecto (relación entre altura y diámetro) y la intensidad de mezcla requerida.

- Requisitos de agitación: Durante el diseño se consideran los requisitos de mezcla específicos del proceso. Se tienen en cuenta factores como el patrón de flujo deseado, la intensidad de la mezcla y el tiempo de residencia. Esto ayuda a determinar el tipo apropiado de impulsor, el tamaño del impulsor y la velocidad de rotación para un rendimiento de mezcla óptimo.

- Propiedades del fluido: Las características del fluido que se agita también influyen en el diseño del agitador. Se consideran factores como la viscosidad, la densidad, la reología y las propiedades químicas (p. ej., corrosividad). Estas propiedades afectan la selección del impulsor, su forma y los materiales de construcción para garantizar la compatibilidad y una mezcla eficiente.

- Selección del impulsor: La elección del impulsor es crucial para lograr el rendimiento de mezcla deseado. Se consideran factores como los requisitos del patrón de flujo, la viscosidad del fluido y la sensibilidad al corte al determinar el tipo de impulsor (flujo radial, flujo axial, flujo mixto, etc.) y la forma del impulsor (álabes, paletas, hélices, etc.).

- Requerimientos de energía: La potencia requerida para el funcionamiento del agitador se determina en función de factores como las propiedades del fluido, el volumen del tanque y la intensidad de mezcla deseada. Esto influye en la selección del tamaño del motor y en el diseño de la caja de cambios, asegurando una transmisión de potencia suficiente al impulsor.

- Configuración de montaje: La configuración de montaje del agitador depende del diseño del tanque y de los requisitos del proceso. Las configuraciones comunes incluyen agitadores montados en la parte superior, lateral o inferior. La disposición de montaje debe proporcionar estabilidad, alineación adecuada y accesibilidad para mantenimiento y limpieza.

- Selección de materiales: Los componentes del agitador deben construirse con materiales que sean compatibles con el fluido que se agita. La selección del material considera factores como la resistencia a la corrosión, la resistencia mecánica y los requisitos sanitarios (en aplicaciones alimentarias o farmacéuticas).

- Estructura de soporte: El diseño de la estructura de soporte asegura la estabilidad y la correcta alineación del agitador. Debe ser lo suficientemente robusto para soportar las cargas operativas y las vibraciones asociadas con el proceso de agitación.

- Controles e Instrumentación: Los agitadores pueden integrarse con sistemas de control e instrumentación para monitorear y ajustar el proceso de mezcla. Esto puede incluir control de velocidad, detección de par, sensores de temperatura y sensores de nivel para una operación eficiente y optimización de procesos.

El diseño de un agitador de tanque generalmente se personaliza para adaptarse a los requisitos de aplicaciones específicas, teniendo en cuenta las condiciones del proceso y los resultados de mezcla deseados. Implica una combinación de principios de ingeniería, dinámica de fluidos y ciencia de materiales para garantizar una agitación efectiva y confiable.

Grearbox del agitador de tanque

La caja de cambios de un agitador de tanque es un componente importante que facilita la transmisión de potencia desde el motor al eje del agitador. Permite controlar la velocidad y ajustar el par, lo que permite que el agitador funcione a la velocidad de rotación deseada y proporcione la intensidad de mezcla necesaria.

La caja de cambios normalmente consta de los siguientes elementos:

- Eje de entrada: El eje de entrada se conecta al motor y recibe movimiento de rotación de él. El eje de entrada transfiere la potencia a la caja de cambios para una mayor transmisión.

- Engranajes: Los engranajes son los componentes principales dentro de la caja de cambios que transmiten potencia y controlan la velocidad y el par del agitador. La caja de cambios puede contener múltiples engranajes dispuestos en diferentes configuraciones, como engranajes helicoidales, rectos o planetarios.

- Relación de transmisión: La relación de transmisión determina la velocidad de rotación y el par de salida del eje del agitador en relación con la velocidad del motor. Al ajustar la relación de transmisión, se puede aumentar o disminuir la velocidad de rotación del agitador.

- Eje de salida: El eje de salida está conectado al eje del agitador y transfiere el movimiento de rotación y el par desde la caja de cambios al agitador. El eje de salida es responsable de impulsar el impulsor y generar la acción de mezcla requerida.

- Sistema de lubricación: Las cajas de cambios suelen incorporar un sistema de lubricación para garantizar un funcionamiento suave y reducir la fricción entre los engranajes. Una lubricación adecuada ayuda a prolongar la vida útil de la caja de cambios y a mantener su eficiencia.

- Alojamiento: La caja de cambios está encerrada dentro de una carcasa o carcasa que protege los componentes internos de elementos externos y proporciona soporte estructural.

La selección de una caja de engranajes para un agitador de tanque depende de factores como los requisitos de potencia, el rango de velocidad de rotación, la capacidad de torsión y las condiciones operativas de la aplicación específica. La caja de engranajes debe elegirse para que coincida con las especificaciones del motor y sea capaz de soportar las tensiones mecánicas y las cargas asociadas con el proceso de agitación.

Las cajas de engranajes para agitadores de tanque están diseñadas para ser duraderas, confiables y capaces de operar en entornos industriales exigentes. A menudo están fabricados de materiales robustos, como hierro fundido o acero inoxidable, para garantizar solidez y resistencia a la corrosión o al desgaste.

Sello del agitador del tanque

El sello de un agitador de tanque es un componente crítico que garantiza la integridad del sistema al evitar fugas y mantener un recinto seguro. Está diseñado para contener el fluido que se mezcla dentro del tanque y evitar que escape o entre en el área del eje del agitador. El sello desempeña un papel vital para garantizar la seguridad, la eficiencia operativa y el cumplimiento medioambiental. A continuación se detallan algunos aspectos importantes respecto al sello de un agitador de tanque:

- Prevención de fugas: La función principal del sello es evitar fugas del fluido que se está mezclando. Esto es especialmente importante cuando se trata de sustancias peligrosas o corrosivas, ya que incluso las fugas menores pueden tener consecuencias graves. El sello crea una barrera entre el tanque y el eje del agitador, asegurando que el fluido permanezca contenido dentro del tanque y no se filtre al entorno circundante.

- Protección del eje: El sello también sirve para proteger el eje del agitador de la naturaleza corrosiva o abrasiva del fluido que se mezcla. Actúa como una barrera que evita que el fluido ingrese al área del eje, lo que podría causar daños a los componentes internos del agitador o comprometer su desempeño. Al sellar eficazmente el eje, el sello extiende la vida operativa del agitador y reduce los requisitos de mantenimiento.

- Compatibilidad: El sello de un agitador de tanque debe ser compatible con el fluido que se mezcla y las condiciones de operación. Los diferentes fluidos tienen diferentes propiedades químicas, temperaturas y presiones, lo que puede afectar el rendimiento del sello. Es fundamental seleccionar un material de sellado que sea resistente al fluido específico y que pueda soportar las condiciones de funcionamiento sin degradación ni fallas.

- Tipos de Sellos: Hay varios tipos de sellos utilizados en los agitadores de tanque, incluidos sellos mecánicos, sellos de labio y sellos de empaque. Los sellos mecánicos se usan comúnmente en aplicaciones de alta presión o alta temperatura y brindan una solución de sellado confiable y robusta. Los sellos de labio, también conocidos como sellos de eje radiales, son adecuados para condiciones de presión y temperatura moderadas. Los sellos de empaque, que consisten en un material de empaque comprimido, se usan a menudo en aplicaciones con presiones y temperaturas más bajas.

- Mantenimiento y Reemplazo: La inspección, el mantenimiento y el reemplazo regulares del sello son esenciales para un rendimiento y confiabilidad óptimos. Con el tiempo, los sellos pueden desgastarse, dañarse o perder su efectividad, lo que provoca fugas o reduce la eficiencia del sellado. Seguir las recomendaciones del fabricante e implementar un programa de mantenimiento proactivo ayudará a garantizar que el sello funcione correctamente y minimizará el riesgo de tiempo de inactividad no planificado.

En resumen, el sello de un agitador de tanque es un componente vital que previene fugas, protege el eje del agitador y garantiza la integridad del sistema. Al seleccionar un material de sello compatible, elegir el tipo de sello apropiado e implementar un mantenimiento regular, las industrias pueden confiar en el sello para mantener un proceso de agitación del tanque seguro y eficiente.

Material del agitador del tanque

La elección del material para un agitador de tanque depende de varios factores, incluidas las propiedades del fluido que se agita, las condiciones de operación y los requisitos específicos de la industria. A continuación se muestran algunos materiales comunes utilizados para los agitadores de tanque:

- Acero inoxidable: El acero inoxidable es un material muy utilizado para agitadores de tanques debido a su excelente resistencia a la corrosión y durabilidad. Se encuentran disponibles diferentes grados de acero inoxidable, como 304, 316 y 316L, cada uno de los cuales ofrece distintos niveles de resistencia a la corrosión ante diferentes productos químicos y entornos. El acero inoxidable se utiliza comúnmente en industrias como la de alimentos y bebidas, la farmacéutica y la de procesamiento químico.

- Acero carbono: El acero al carbono es una opción rentable para los agitadores de tanque, especialmente cuando la resistencia a la corrosión no es la principal preocupación. El acero al carbono es fuerte y duradero, pero puede ser susceptible a la corrosión en ciertos ambientes químicos agresivos. Se puede aplicar un revestimiento o revestimiento adecuado para mejorar su resistencia a la corrosión.

- Hastelloy: Hastelloy es una familia de aleaciones a base de níquel conocida por su excepcional resistencia a la corrosión en ambientes altamente corrosivos. Las aleaciones de Hastelloy, como Hastelloy C276 y Hastelloy C22, se utilizan comúnmente en industrias que manejan productos químicos agresivos, ácidos y aplicaciones de alta temperatura.

- Polipropileno (PP) o Polietileno (PE): Estos materiales termoplásticos se utilizan a menudo para agitadores de tanques cuando se requiere alta resistencia a la corrosión e inercia química. El PP y el PE son livianos, duraderos y resistentes a una amplia gama de productos químicos. Se utilizan comúnmente en industrias como la de tratamiento de agua, tratamiento de aguas residuales y procesamiento químico.

- Plástico reforzado con fibra de vidrio (FRP): FRP es un material compuesto que combina una matriz polimérica con refuerzo de fibra de vidrio. El FRP ofrece una excelente resistencia a la corrosión, una alta relación resistencia-peso y resistencia a la temperatura y la exposición a los rayos UV. Se utiliza comúnmente en aplicaciones donde la resistencia a la corrosión es crítica y se desea reducir el peso.

- Aleaciones exóticas: En determinadas aplicaciones exigentes, como la manipulación de productos químicos muy agresivos o temperaturas extremas, se pueden utilizar aleaciones especializadas como titanio, Monel, Inconel o circonio. Estas aleaciones ofrecen una resistencia excepcional a la corrosión, las altas temperaturas y otros entornos hostiles.

La selección del material para un agitador de tanque está determinada por factores como la compatibilidad química con el fluido del proceso, el rango de temperatura, los requisitos de resistencia mecánica y las regulaciones o estándares de la industria. Es importante considerar estos factores y consultar con expertos o ingenieros para garantizar que se elija el material adecuado para la aplicación específica.

Dinámica de fluidos y diseño de agitador de tanque.

La dinámica de fluidos juega un papel crucial en el diseño de agitadores de tanque, ya que ayuda a optimizar el rendimiento y la eficiencia del proceso de agitación. A continuación se presentan algunos aspectos clave de la dinámica de fluidos que se consideran en el diseño de agitadores de tanque:

- Patrones de flujo: Comprender los patrones de flujo de fluido dentro del tanque es esencial para una mezcla eficaz. Se pueden emplear diferentes patrones de flujo, tales como flujo axial, flujo radial o una combinación de ambos, dependiendo de los objetivos de mezcla deseados. El análisis de dinámica de fluidos ayuda a determinar el patrón de flujo y la configuración del impulsor adecuados para lograr los resultados de mezcla deseados.

- Turbulencia y cizallamiento: La turbulencia y el cizallamiento juegan un papel importante en la promoción de la mezcla y dispersión de partículas o sustancias dentro del tanque. El diseño del agitador, incluida la forma, el tamaño y la velocidad de rotación del impulsor, está optimizado para generar suficientes turbulencias y fuerzas de corte. El análisis de dinámica de fluidos ayuda a evaluar la intensidad y distribución de la turbulencia y el cizallamiento en el tanque para garantizar una mezcla eficiente.

- El consumo de energía: Los principios de la dinámica de fluidos se utilizan para estimar el consumo de energía del agitador. Se consideran factores como la viscosidad del fluido, la densidad y los caudales requeridos para determinar el par y la potencia necesarios para lograr el rendimiento de mezcla deseado. Comprender las características del flujo y las propiedades del fluido ayuda a seleccionar un motor y una caja de cambios del tamaño adecuado para impulsar el agitador.

- Suspensión y asentamiento sólidos: El análisis de dinámica de fluidos se emplea para optimizar el diseño del agitador para la suspensión de sólidos o la prevención de sedimentación. Al considerar factores como el tamaño de las partículas, la densidad y las propiedades reológicas del fluido, los ingenieros pueden diseñar agitadores que creen suficiente movimiento del fluido para suspender los sólidos y evitar su acumulación o sedimentación en el fondo del tanque.

- Consideraciones de ampliación: Los principios de la dinámica de fluidos también son cruciales a la hora de ampliar el diseño de agitadores de tanques. Los cambios en el tamaño del tanque, las dimensiones del impulsor y las propiedades del fluido pueden afectar el comportamiento del flujo del fluido y la eficiencia de la mezcla. El análisis de dinámica de fluidos ayuda a predecir el rendimiento de los agitadores a diferentes escalas y garantiza que el diseño ampliado mantenga las características de mezcla deseadas.

En general, la dinámica de fluidos juega un papel fundamental en el diseño de agitadores de tanques. Al considerar los patrones de flujo, la turbulencia, las fuerzas de corte, el consumo de energía y la suspensión sólida, los ingenieros pueden optimizar el diseño para una mezcla eficiente y lograr los resultados deseados en diversos procesos industriales.

Rascador y agitador de tanque

Un raspador es un dispositivo mecánico que se utiliza junto con un agitador de tanque para mejorar la mezcla y el raspado de materiales dentro de un tanque. Está diseñado para raspar las paredes y el fondo del tanque, asegurando una mezcla eficiente, evitando la acumulación de material y promoviendo la uniformidad.

La combinación de un raspador y un agitador de tanque ofrece varias ventajas en diversos procesos industriales. A continuación se detallan algunos puntos clave sobre el raspador y su integración con un agitador de tanque:

- Eficiencia de mezcla mejorada: El raspador trabaja en conjunto con el agitador del tanque para mejorar la eficiencia de la mezcla. Mientras que el agitador genera movimiento de fluido y turbulencia, el raspador garantiza que los materiales que se adhieren a las paredes del tanque o se depositan en el fondo se mezclen continuamente con la masa principal. Esto promueve una mezcla completa y previene la formación de zonas muertas dentro del tanque.

- Previene la acumulación de material: Ciertos materiales, como fluidos viscosos o sustancias pegajosas, tienden a adherirse a las paredes del tanque y acumularse con el tiempo. La función principal del raspador es raspar estos materiales, evitando su acumulación y manteniendo limpia la superficie del tanque. Al eliminar el material acumulado, el raspador ayuda a mantener un rendimiento de mezcla constante y evita posibles contaminaciones o obstrucciones.

- Transferencia de calor mejorada: En procesos donde la transferencia de calor es crucial, como en intercambiadores de calor o reactores térmicos, la combinación de raspador y agitador facilita una mayor eficiencia de transferencia de calor. Al raspar continuamente las superficies de transferencia de calor, el raspador evita incrustaciones o incrustaciones, lo que garantiza un intercambio de calor óptimo y maximiza la eficiencia del proceso.

- Calidad del producto homogénea: La integración de un raspador con un agitador de tanque promueve la distribución uniforme de ingredientes, partículas o aditivos dentro del tanque. Esto da como resultado una calidad del producto homogénea, ya que el raspador evita la segregación del material y garantiza una mezcla uniforme en todo el tanque. Esto es particularmente valioso en industrias como la fabricación de productos químicos, el procesamiento de alimentos y la producción farmacéutica.

- Personalización y Adaptabilidad: Los diseños de los raspadores se pueden personalizar para adaptarse a configuraciones, tamaños y materiales de tanques específicos. Pueden diseñarse como cuchillas giratorias, correas continuas u otras configuraciones según los requisitos de la aplicación. El raspador se puede integrar con diferentes tipos de agitadores de tanque, como agitadores de ancla, agitadores de hélice o agitadores de turbina, para lograr el efecto de mezcla y raspado deseado.

En resumen, la integración de un raspador con un agitador de tanque ofrece numerosos beneficios, que incluyen una eficiencia de mezcla mejorada, prevención de la acumulación de material, transferencia de calor mejorada, calidad homogénea del producto y opciones de personalización. Al incorporar un raspador en el diseño del agitador del tanque, los procesos industriales pueden lograr un rendimiento de mezcla óptimo, mantener la limpieza y garantizar una calidad constante del producto.

Ventajas de SeFluid en el diseño y fabricación de agitadores de tanque

En SeFluid, estamos orgullosos de nuestra experiencia en el diseño y fabricación de agitadores de tanque. Con años de experiencia y un compromiso con la innovación, ofrecemos varias ventajas distintivas que nos distinguen en la industria.

- Soluciones personalizadas: Entendemos que cada aplicación tiene requisitos únicos. Por lo tanto, nos especializamos en brindar soluciones personalizadas de agitadores de tanque adaptadas a las necesidades específicas de nuestros clientes. Nuestro equipo de ingenieros capacitados trabaja en estrecha colaboración con los clientes para comprender los parámetros de sus procesos, las características de los fluidos y los objetivos de mezcla. Aprovechando nuestro profundo conocimiento y experiencia, ofrecemos agitadores de tanque que optimizan la eficiencia de la mezcla, reducen el consumo de energía y mejoran el rendimiento general.

- Experiencia en dinámica de fluidos: La dinámica de fluidos es el núcleo del diseño del agitador de tanque. Nuestro equipo está formado por ingenieros altamente cualificados con amplio conocimiento en principios de dinámica de fluidos. Utilizamos simulaciones avanzadas de dinámica de fluidos computacional (CFD) para analizar patrones de flujo de fluidos, turbulencias y fuerzas de corte dentro del tanque. Esto nos permite diseñar agitadores que garanticen un rendimiento de mezcla óptimo, incluso en las aplicaciones más desafiantes. Al aprovechar nuestra experiencia en dinámica de fluidos, brindamos soluciones de agitadores que brindan resultados superiores.

- Capacidades de fabricación avanzadas: Nuestras instalaciones de fabricación de última generación están equipadas con maquinaria y herramientas avanzadas para garantizar la precisión y la calidad en cada agitador de tanque que producimos. Empleamos técnicas de fabricación de vanguardia, incluido el mecanizado de control numérico por computadora (CNC), para fabricar componentes del agitador con la máxima precisión y consistencia. Nuestras estrictas medidas de control de calidad durante todo el proceso de fabricación garantizan que cada agitador de tanque cumpla con los más altos estándares de rendimiento y durabilidad.

- Diversas opciones de materiales: Ofrecemos una amplia gama de opciones de materiales para adaptarse a diferentes requisitos de aplicación. Ya sea acero inoxidable para resistencia a la corrosión, acero al carbono para mayor rentabilidad o aleaciones especializadas para ambientes extremos, tenemos la experiencia para seleccionar los materiales más adecuados para el agitador del tanque. Nuestro conocimiento de la compatibilidad de materiales y los estándares de la industria garantiza que nuestros agitadores funcionen de manera confiable y mantengan su integridad a lo largo del tiempo.

- Soporte y servicio integrales: En SeFluid, nuestro compromiso con la satisfacción del cliente va más allá de la simple entrega de agitadores de tanque. Brindamos soporte y servicio integrales durante todo el ciclo de vida del proyecto. Nuestro equipo de expertos ofrece asistencia técnica, orientación de instalación y soporte de mantenimiento continuo. Valoramos las asociaciones a largo plazo con nuestros clientes y nos esforzamos por ser su asesor confiable para todas sus necesidades de agitación de tanques.

En conclusión, SeFluid se destaca en el diseño y fabricación de agitadores de tanque debido a nuestras soluciones personalizadas, experiencia en dinámica de fluidos, capacidades de fabricación avanzadas, diversas opciones de materiales y soporte y servicio integrales. Nos dedicamos a ofrecer agitadores que optimicen el rendimiento de la mezcla, mejoren la eficiencia operativa y cumplan con los requisitos únicos de cada cliente. Asóciese con SeFluid para satisfacer sus necesidades de agitadores de tanque y experimente las ventajas de nuestras soluciones líderes en la industria.

Solicitud de presupuesto

¡Hable con nosotros ahora!

Le recomendamos encarecidamente que haga clic o escanee el código QR a continuación para hablar directamente con nuestros ingenieros de ventas y que podamos ayudarlo a encontrar los productos más adecuados para las necesidades de su aplicación.

NOTICIAS

CONTACTO

No 28, Fengxia Rd, Hefei, Anhui Province, China 201400

Phone: +86 156 6910 1862

Fax: +86 551 5843 6163

poder diulfesobfsctd-75cefd@selas